GLC列管式冷却器

GLC列管式冷却器

产品名称 |

GLC列管式冷却器 |

产品品牌 |

茸工 |

产品型号 |

GLC |

产品口径 |

0.4L-100L |

产品压力 |

0.631MPa |

产品材质 |

碳钢,不锈钢 |

产品应用 |

冷却系统 |

联系人 |

陈经理 |

联系手机 |

18017116690 |

公司名称 |

上海茸工液压设备制造有限公司 |

开户银行 |

中国农业银行股份有限公司上海惠南支行 |

开户账号 |

03895800040081800 |

售后承诺 |

质保一年,质量三包:包修、包换、包退。 |

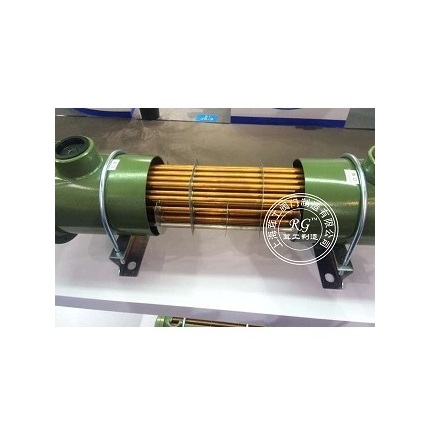

GLC列管式冷却器 简介:

GLC列管式冷却器由两只相同面积的冷油器和三通阀装置构成,一只工作,一只备用,每个冷却器能承担整个系统的冷却负荷,管板一头固定,一头浮动、可拆卸的管束和水室箱盖,便于运行过程中清洗、检查和维修。冷却器的材质,根据使用场所、水系统条件可有多种选择。GLC列管式冷却器,又叫壳管式冷却器,分为管程和壳程,在管内流动的液体行径为管程,在管外流动的液体其行径为壳程,管束的壁面即为传热面,当管束与壳体温度差超过50℃时,采取相当的温度补偿措施,消除或减少热应力。一般为水冷式,占主导地位。

GLC列管式冷却器 特点:

1、GLC列管式冷却器采用裸管(表面未轧翅片)式传热管,管外界膜传热系数高,抗污染能力强。2、GLC列管式冷却器冷却管采用优质紫铜管,并加工成翅片形散热片,产品体积小、热交换面积大。

3、GLC列管式冷却器螺旋形导流板,使被冷却液体成螺旋形连续均匀滚动流动,克服了折流式导板所产生的冷热交换效率。

4、GLC列管式冷却器采用胀管式封口,克服了材料经高温焊接后产生的不良变化。

5、GLC列管式冷却器结构性能良好,密封性能稳定,传热效率高、结构紧凑、占地面小。

GLC列管式冷却器 结构:

GLC列管式冷却器传热管采用紫铜管轧制出散热翅片,换热面积大,产品体积小,重量轻。油冷却器适用于粘度低和较清洁的油液的冷却;GLC列管式冷却器可应用于塑料机械、液压设备、空压机、稀油油滑系统、液力偶合器、电力装置等行业。该系列油冷却器产品从小型到中大型均可以根据客户要求设计制造,覆盖范围广。GLC列管式冷却器 工作原理:

手动工作过程:滤水器接入管道系统后,水由下部进水口进入滤水器,当水中杂质通过网芯时,由于体积大于网芯孔,而衩截留在网芯上,当聚积到一定数量时,即造成进出水口产生一定压差值。(滤网精度直径不同压差不同,一般为0.15Mpa),手动打开排污阀门,排污开始,转动手柄,旋转方向分正反时针旋转均可,每10秒--30秒转动一格,手柄指向每一个凹部固定,水流对附着在网芯内侧壁面上的杂质污物反向冲洗。直至旋转一圈,关闭排污阀,手动排污完成。GLC列管式冷却器 应用:

GLC列管式冷却器广泛应用于冶金、矿山、水泥、电力、轻工、食品、化工、造纸等工业部门的稀油润滑系统和液压系统中用来冷却系统中的润滑油、液压油等行业领域。GLC列管式冷却器 型号说明:

②形式:翅片管

③系列代号:1、2、3、4

④公称换热面积

GLC列管式冷却器 技术参数:

| 型号 | 换热面积 | 压力(MPa) | 温度(℃) | 介质粘度 | 油流量范围(L/min) | 油/水流量 | 热交换量(Kcal/h) | 重量(kg) | |||||

| 工作压力 | 油压降 | 水压降 | 工作水温 | 工作油温 | 进油温度 | 出油温度 | |||||||

| GLC1-0.4 | 0.4 | 0.631 | ≤0.1 | ≤0.05 | 25~30 | ≤100 | 55 | ≤46 | 10~50 | 10~35 | 1:1 | 1300~3300 | 10 |

| GLC1-0.6 | 0.6 | 25~60 | 3300~5100 | 13 | |||||||||

| GLC1-0.8 | 0.8 | 35~60 | 3350~6500 | 15 | |||||||||

| GLC1-1.0 | 1.0 | 60~75 | 6100~7200 | 17 | |||||||||

| GLC1-1.2 | 1.2 | 60~85 | 6400~8400 | 19 | |||||||||

| GLC2-1.3 | 1.3 | 0.631 | ≤0.1 | ≤0.05 | 25~30 | ≤100 | 55 | ≤46 | 10~50 | 30~85 | 1:1 | 6400~11000 | 21 |

| GLC2-1.7 | 1.7 | 30~113 | 7400~17000 | 26 | |||||||||

| GLC2-2.1 | 2.1 | 30~113 | 9200~21500 | 29 | |||||||||

| GLC2-2.6 | 2.6 | 35~125 | 11300~26000 | 33 | |||||||||

| GLC2-3.0 | 3.0 | 35~125 | 12700~30000 | 37 | |||||||||

| GLC2-3.5 | 3.5 | 40~150 | 14500~34500 | 41 | |||||||||

| GLC3-4 | 4 | 0.631 | ≤0.1 | ≤0.05 | 25~30 | ≤100 | 55 | ≤46 | 10~50 | 35~170 | 1:1 | 14000~31000 | 57 |

| GLC3-5 | 5 | 35~190 | 17000~35000 | 70 | |||||||||

| GLC3-6 | 6 | 40~220 | 20000~45000 | 83 | |||||||||

| GLC3-7 | 7 | 45~240 | 24000~49500 | 90 | |||||||||

| GLC3-8 | 8 | 50~280 | 27000~56000 | 96 | |||||||||

| GLC3-9 | 9 | 50~290 | 31000~67000 | 105 | |||||||||

| GLC3-10 | 10 | 60~320 | 33590~69500 | 110 | |||||||||

| GLC3-11 | 11 | 60~350 | 37500~79000 | 118 | |||||||||

| GLC4-13 | 13 | 0.631 | ≤0.1 | ≤0.05 | 25~30 | ≤100 | 55 | ≤46 | 10~50 | 50~300 | 1:1 | 35000~70000 | 152 |

| GLC4-15 | 15 | 50~320 | 38000~75000 | 164 | |||||||||

| GLC4-17 | 17 | 60~350 | 42000~83000 | 175 | |||||||||

| GLC4-19 | 19 | 60~400 | 46000~89500 | 188 | |||||||||

| GLC4-21 | 21 | 70~430 | 50000~93000 | 200 | |||||||||

| GL41-23 | 23 | 70~450 | 55000~99000 | 213 | |||||||||

| GLC4-25 | 25 | 80~480 | 60000~102000 | 225 | |||||||||

| GLC4-27 | 27 | 80~520 | 60000~122000 | 238 | |||||||||

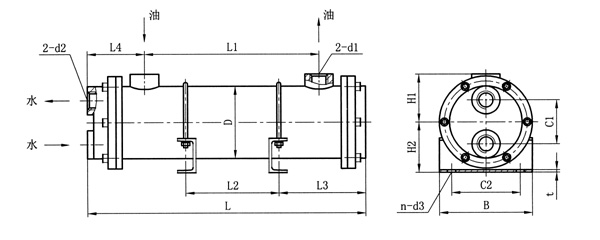

GLC列管式冷却器 外形尺寸:

| 型号 | L | L1 | L2 | L3 | L4 | B | C1 | C2 | D | H1 | H2 | t | d1 | d2 | n-d3 |

| GLC1-0.4 | 383 | 240 | 145 | 116 | 75 | 132 | 48 | 102 | 83 | 68 | 74 | 2 | G1 | G3/4 | 4-Ф9 |

| GLC1-0.6 | 548 | 405 | 310 | ||||||||||||

| GLC1-0.8 | 678 | 532 | 435 | ||||||||||||

| GLC1-1.0 | 808 | 665 | 570 | ||||||||||||

| GLC1-1.2 | 948 | 805 | 715 | ||||||||||||

| GLC2-1.3 | 542 | 374 | 225 | 153 | 90 | 170 | 78 | 138 | 121 | 87 | 96 | 2 | G1 | G1 | 4-Ф11 |

| GLC2-1.7 | 668 | 500 | 350 | ||||||||||||

| GLC2-2.1 | 802 | 634 | 485 | ||||||||||||

| GLC2-2.6 | 944 | 776 | 630 | ||||||||||||

| GLC2-3.0 | 1094 | 926 | 780 | ||||||||||||

| GLC2-3.5 | 1252 | 1084 | 935 | ||||||||||||

| GLC3-4 | 815 | 570 | 380 | 203 | 136 | 210 | 100 | 170 | 168 | 109 | 117 | 2 | G11/2 | G11/4 | 4-Ф15 |

| GLC3-5 | 965 | 720 | 530 | ||||||||||||

| GLC3-6 | 1115 | 870 | 680 | ||||||||||||

| GLC3-7 | 1285 | 1040 | 856 | ||||||||||||

| GLC3-8 | 1445 | 1200 | 1010 | G2 | G11/2 | ||||||||||

| GLC3-9 | 1605 | 1360 | 1170 | ||||||||||||

| GLC3-10 | 1775 | 1530 | 1340 | ||||||||||||

| GLC3-11 | 1955 | 1710 | 1520 | ||||||||||||

| GLC4-13 | 1270 | 985 | 745 | 248 | 156 | 270 | 130 | 220 | 219 | 137 | 150 | 3 | G2 | G2 | 4-Ф19 |

| GLC4-15 | 1430 | 1145 | 905 | ||||||||||||

| GLC4-17 | 1590 | 1305 | 1065 | ||||||||||||

| GLC4-19 | 1760 | 1475 | 1235 | ||||||||||||

| GLC4-21 | 1940 | 1655 | 1415 | ||||||||||||

| GLC4-23 | 2110 | 1825 | 1585 | ||||||||||||

| GLC4-25 | 2290 | 2005 | 1765 | ||||||||||||

| GLC4-27 | 2460 | 2175 | 1935 |

GLC列管式冷却器 水垢的清洗:

1、物理清洗办法:固定管板式的可以用水泵刷子冲洗,如果是抽芯式即浮头式的即可把管束抽出来冲洗;2、化学清洗:方法当积垢由疏松变为致密、硬质后,采用机械 清洗方法己达不到清垢目的,此时宜采用酸洗的方法。盐酸不用预热就能容易地溶解碳酸钙和碳酸镁水垢,因此酸洗液一般为常温盐酸溶液。酸洗虽然能很好的疏松水垢和恢复冷却器表面的正常状态,但盐酸对冷却铜管有腐蚀作用。为了保护冷却器管壁不受盐酸的侵蚀,在酸洗液内必须加入添加剂,即强烈地迟滞金属溶解过程的物质。我们选用的添加剂为苯骈三氮唑,即BC-801水稳定剂,使用浓度为3%左右。根据经验,若能够按时进行机械清洗,酸洗可2a--3a进行1次;反之,需每年进行1次酸洗。

【使用注意】

冷却器投用后,操作人员应定期对换热器进行巡回检查,判断其是否运行正常。

(1)检查工艺参数,严禁超温、超压运行。

(2)检查隔槽、大锅、接口法兰有无泄漏。

(3)检查基础支座的稳固情况。

(4)检查冷却器及管线的振动情况。

(5)定时查看油品颜色及换热后的温度变化。

(6)冷却器投用时,应打开冷却线上放空阀排气,见水后关闭,防止气阻影响冷却效果。

(7)冷却器停运扫线时,停冷却水,同时打开冷却水放空阀,避免憋压损坏设备。

(8)调节油品冷后温度时,应先冷却水出口阀控制。因为采用入口阀控制水量,虽然可以节约冷水,但是会引起冷却器内水流短路或流速减慢,造成上热下凉,影响换热效果。故不宜用入口控制。

【排除故障】

1、冷却液不足:添加冷却液

2、散热器散热片阻塞:寻找解决阻塞的原因,清洗散热器

3、散热器通风不畅:按安装要求增大通风有效面积,确保通风畅通

4、冷却液风扇运行不正常:检查风扇皮带紧张度,必要时更换皮带

5、风扇损坏:检修或更换

6、水泵损坏:检修或更换

7、节温器故障:更换

8、喷油泵故障:请授权人员检修或更换

9、供油定时不正确:查看喷油泵数据并请授权人员检修调整

10、环境(进气)温度过高:保持机房通风合理降低机房温度

11、机组过载严重:控制负载,禁止机组长时间超载运行

12、冷却液报警开关(传感器)或仪表故障:检查控制屏,仪表,机体传感器,修理或更换,排除故障。

GL系列冷却器

GL系列冷却器

公司客服一

公司客服一